硅胶模具粘模是硅胶制品生产过程中常遇到的问题,以下是对此问题的详细分析及解决方案:

硅胶模具粘模原因:

1.脱模剂使用不当:模具未涂或未均匀涂抹脱模剂,导致脱模困难。

2.模具清洁不彻底:模具内部存在残留物,如硅胶碎屑、灰尘等,影响脱模。

3.硅胶固化不完全:部分硅胶未完全固化,具有粘性,导致粘模。

4.硅胶模具质量问题:模具材质不佳,表面粗糙,易粘模。

5.胶料混合不均匀:A胶和B胶混合时未充分搅拌,导致固化不均匀。

6.产品结构设计复杂:产品形状复杂,脱模时受力不均,易粘模。

7.温度控制不当:硫化温度过低或过高,影响硅胶的固化和脱模性能。

硅胶模具粘模解决方案:

1.正确使用脱模剂:

在模具使用前,均匀涂抹一层脱模剂,确保脱模顺畅。

2.彻底清洁模具:

使用合适的清洁剂和工具,彻底清洁模具内部,确保无残留物。

清洁后,保持模具表面干燥。

3.确保硅胶完全固化:

根据硅胶的固化时间,确保硅胶完全固化后再进行脱模。

必要时,可延长固化时间或提高固化温度。

4.选择质量优良的硅胶模具:

购买时,选择信誉良好的供应商,确保模具质量。

检查模具表面是否光滑,无瑕疵。

5.充分混合胶料:

在调配A胶和B胶时,充分搅拌均匀,确保固化均匀。

6.优化产品结构设计:

简化产品结构,减少脱模时的受力不均问题。

设计时考虑脱模方向,确保脱模顺畅。

7.严格控制温度:

根据硅胶的硫化温度要求,严格控制硫化过程中的温度。

使用温度控制设备,确保温度稳定。

8.定期维护模具:

定期检查模具表面,及时修复磨损或损坏部分。

定期清洁模具,保持其干净、光滑。

遵循以上建议,可有效解决硅胶模具粘模问题,提高生产效率和产品质量。

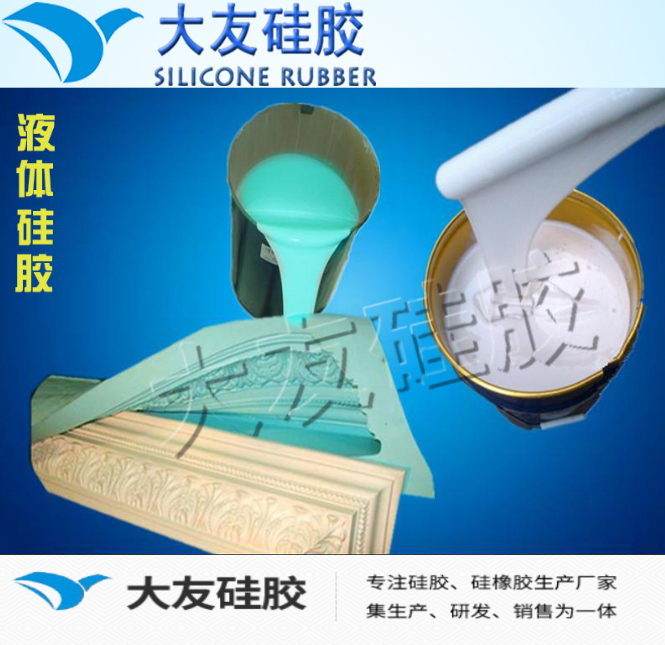

关注大友硅胶,了解更多硅胶相关咨询。

Copyright © 2020 深圳市大友硅胶模具有限公司 版权所有 粤ICP备17052064号